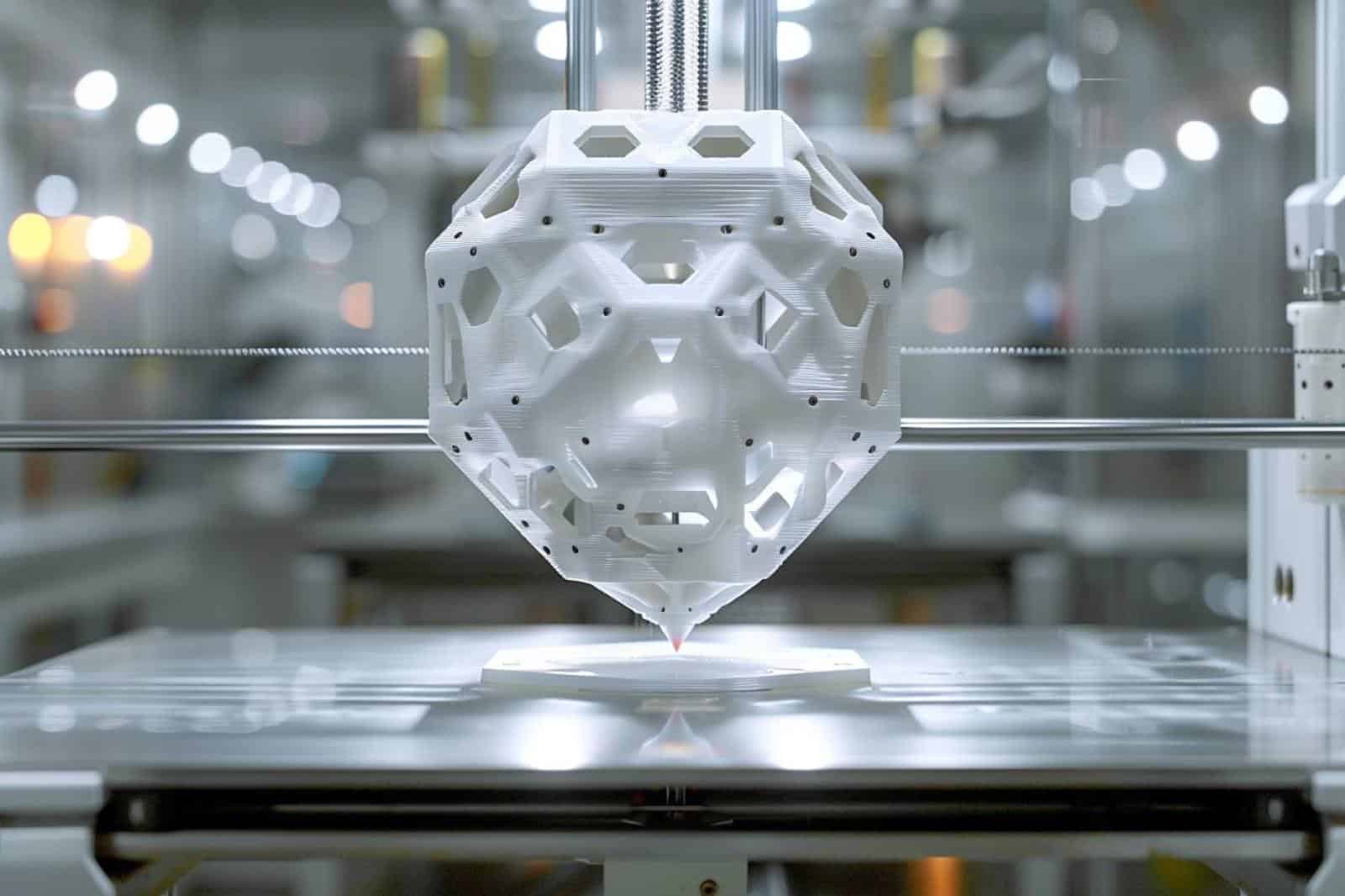

Optimiser le design pour l’impression SLS requiert une approche méthodique et réfléchie. Les défis liés à cette technologie de fabrication additive se manifestent dans la gestion des surfaces et l’épaisseur des parois. Éviter les grandes surfaces planes s’avère indispensable pour prévenir les déformations pendant le processus d’impression.

Assurer une orientation adéquate des modèles permet d’améliorer la résistance et la qualité des pièces. La conception doit intégrer des facteurs de tolérance pour garantir la précision dimensionnelle des objets imprimés. L’adoption de techniques de post-traitement et de matériaux adaptés enrichit considérablement les possibilités de personnalisation et d’optimisation.

| Aperçu |

| Éviter les grandes surfaces planes pour réduire les risques de déformation. |

| Positionner les pièces près du centre de la plateforme pour une meilleure répartition de la chaleur. |

| Utiliser des éléments de support durant l’impression pour maintenir la stabilité de la pièce. |

| Choisir une épaisseur de paroi adaptée pour la résistance et la légèreté. |

| Intégrer des caractéristiques de conception qui facilitent le post-traitement. |

| Minimiser les traversées ouvertes pour éviter l’accumulation de poudre non frittée. |

| Éviter les angles vifs ; privilégier des arrondis pour améliorer la qualité d’impression. |

| Uniformiser les dimensions de la pièce pour assurer une homogénéité lors du frittage. |

| Utiliser des textures pour enrichir l’esthétique sans compromettre la résistance. |

Éviter les grandes surfaces planes

Lors de la conception pour l’impression SLS, il est essentiel d’éviter les grandes surfaces planes. Ces zones peuvent engendrer des déformations dues à des effets de contraction et de dilatation thermique. Privilégier des géométries complexes ou texturées pour maximiser la performance. Intégrer des motifs ou des nervures permet de renforcer la structure tout en réduisant les surfaces plane. Cette approche favorise la solidité sans compromettre le poids de la pièce. Un design réfléchi contribue également à une meilleure évacuation de la poudre non fusionnée.

Optimisation de l’épaisseur des parois

La variation d’épaisseur des parois joue un rôle capital dans le succès de l’impression SLS. Les parois trop épaisses peuvent entraîner une surconsommation de matériau, tandis que des parois trop fines risquent de fragiliser la pièce. Il est recommandé de maintenir une épaisseur minimale de 1 à 2 mm pour garantir la résistance sans alourdir le modèle. Pour des exigences spécifiques, adapter l’épaisseur selon la fonction désirée de chaque segment de la pièce peut augmenter significativement sa durabilité et sa performance.

Meilleure orientation des modèles

L’orientation des modèles au sein de la chambre d’impression impacte directement la qualité finale. Placer les pièces le plus près possible du centre de la plateforme favorise une distribution uniforme de chaleur, minimisant ainsi les risques de déformation. L’inclinaison des pièces peut également être envisagée pour réduire les surfaces de contact avec la poudre non fondue. Une orientation stratégique permet également d’optimiser l’utilisation de la poudre et de diminuer le temps de post-traitement. Profiter de cet aspect peut substantiellement améliorer la qualité des pièces créées.

Intégration de fonctionnalités

Insérer des fonctions supplémentaires directement dans le design de la pièce optimise à la fois la forme et la fonction. Ajouter des supports internes ou des canaux de refroidissement contribue à la performance, tout en réduisant le besoin de pièces assemblées. Cette approches réduit considérablement les temps de fabrication et améliore la fiabilité des assemblages. Par ailleurs, l’intégration de caractéristiques telles que des clips ou des fixations simplifie les processus d’assemblage postérieur. Une vision stratégique de ces éléments favorise l’innovation et l’efficacité d’usage.

Post-traitement et finition des pièces

Le post-traitement est un stade délicat qui mérite une attention particulière. Des techniques comme le sablage ou le lissage chimique améliorent l’apparence esthétique des pièces tout en optimisant leurs fonctionnalités. Le choix de la technique se fait en fonction de l’application visée. La finition peut aussi influencer les propriétés mécaniques, le choix doit donc être réfléchi. Souvent, un léger ponçage suivi d’un traitement de surface est suffisant pour atteindre des résultats satisfaisants. En optimisant la finition, on prolonge également la durée de vie des pièces produites.

Questions fréquemment posées sur l’optimisation du design pour l’impression SLS

Quelle est l’importance de l’épaisseur des parois dans le design pour l’impression SLS?

L’épaisseur des parois est cruciale, car elle influence la solidité et le poids de la pièce. Une épaisseur adéquate garantit une meilleure résistance tout en évitant les déformations lors du frittage.

Pourquoi est-il conseillé d’éviter de grandes surfaces planes dans la conception SLS?

Les grandes surfaces planes peuvent engendrer des déformations et problèmes d’adhésion pendant l’impression. Il est préférable d’introduire des motifs ou des structures pour mieux répartir les contraintes.

Comment déterminer l’orientation optimale d’un modèle pour l’impression SLS?

Positionner les pièces près du centre de la chambre d’impression minimise les variations de température, ce qui contribue à une meilleure qualité de surface et réduit les risques de warping.

Quelles sont les meilleures pratiques pour la conception de pièces creuses lors de l’impression SLS?

Il est conseillé d’intégrer des trous d’aération dans les pièces creuses pour permettre à la chaleur et aux gaz de s’échapper, évitant ainsi la formation de bulles d’air et garantissant un frittage uniforme.

Quel type de géométrie privilégier pour maximiser la qualité d’impression SLS?

Pour améliorer la qualité, il est recommandé d’utiliser des géométries simples et des formes organiques qui favorisent le drainage de la poudre non frittée.

Comment le post-traitement influence-t-il la conception SLS?

Le choix des techniques de post-traitement doit être intégré dès la phase de conception. Par exemple, les zones nécessitant un ponçage ou un lissage peuvent être conçues pour minimiser le travail ultérieur.

Quelles sont les tolérances à respecter lors de la conception pour l’impression SLS?

Il est crucial de prévoir des tolérances de dimensions spécifiques, car le frittage peut entraîner un retrait. Généralement, des tolérances de 0,5 à 1 mm sont à considérer selon les détails de la pièce.

Comment optimiser le poids d’une pièce sans sacrifier sa résistance pour l’impression SLS?

L’utilisation de structures internes en treillis ou de motifs cellulaires permet de réduire le poids tout en maintenant une excellente rigidité et résistance.

Quels matériaux sont les plus adaptés pour un design efficace en SLS?

Les matériaux comme le nylon (PA12) et le TPU offrent de bonnes propriétés mécaniques et une excellente fluidité de poudre, ce qui contribue à un meilleur frittage et à une finition de surface supérieure.